通常应避免使用热变形温度低于 400°F(204°C) 的热塑性材料进行包橡胶硫化工艺,因为橡胶模压机的高温和压力可能导致塑料软化和变形。

塑料橡胶粘合工艺常用的塑料材料包括尼龙、聚碳酸酯、改性聚苯醚、聚硫酮和硫化聚苯乙烯等。

即使是这些理想的塑料材料在包橡胶的硫化工艺中也会有一定程度的收缩。小尺寸零件可达到的精度公差为 ±0.005 英寸(0.127 毫米),当零件的直径超过0.250英寸(6.35毫米),零件的公差需要相应的放大。

对于有螺纹结构的塑料嵌件包橡胶,橡胶流动的热量和压力也容易扭曲或压碎塑料嵌件的螺纹。即使螺纹远离橡胶,也可能会因加热而收缩。为了避免这个问题,我们建议塑料嵌件的螺纹在橡胶成型过程后机加工。

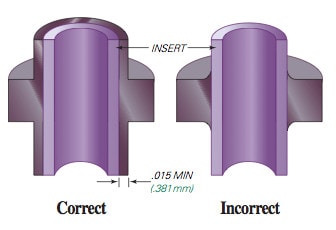

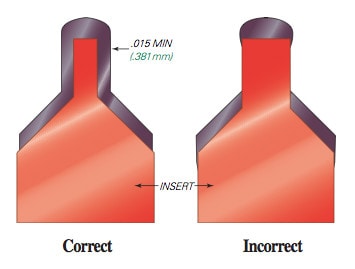

对于一些塑料嵌件包橡胶采用机械结构粘结的零件,倒扣受到同样橡胶包胶时的热量和压力影响,可能在一定程度上破裂或收缩。然而,用倒扣方式的粘接结构的实用性和预测性还是有效的。应尽可能多地将塑料包在橡胶中。这简化了嵌件结构设计,并且避免了飞边问题。该技术还可以通过增加表面接触和/或用机械粘接补充化学键来改善粘结。

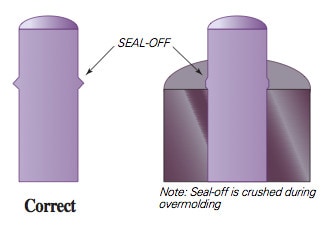

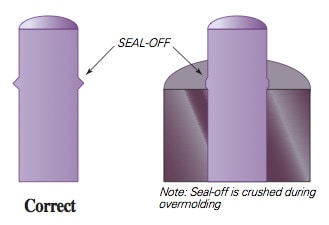

如果不能允许橡胶覆盖塑料嵌件的整个表面,包胶设计时需要在嵌件结构上做出封胶位。

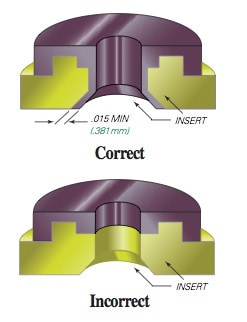

塑料嵌件上一些没有结构支持的区域:如橡胶覆盖的大面积平坦表面,特别容易造成扭曲变形。这些区域需要在包胶模具上做支撑;然而,更常规的做法是在产品结构设计时考虑支撑。

提供支持结构并不简单。下文所示的一个零件需要分两个步骤来实现。橡胶包胶模具中需要滑块来支撑该部分。在这种情况下,如果在橡胶成型过程后,将T形塑料嵌件和漏斗形部分进行焊接会更简单。T形塑料嵌件在包胶时需要用圆柱支撑在底面,橡胶可以在塑料嵌件的水平表面流动。

滑块经常在零件表面留下痕迹。对某些外观至关重要的零件而言可能是一个问题。此外,在包胶硫化前涂抹在塑料嵌件上的粘合剂可能会使塑料嵌件表面变色。进一步变色通常发生在成型和后处理过程中。

如果零件的颜色和外观很重要,则在设计该零件时考虑橡胶完全覆盖塑料嵌件。硅橡胶可以选择各种明亮的色调,而其他橡胶材料通常只提供黑色或暗色。